調達部長が教える材料供給不足の理由と対処法│胃が痛い毎日から脱出

資材調達の仕事をしている方は今、材料供給が足りない事に悩んでいませんか?

・材料が入らなくてライン切れしてるけど良くなる見込みもない

・自社工場だけでなく客先のラインからも苦情があり、毎日胃が痛いです

こんな悩みを解決します。

本記事の内容

・今材料が入らない3つの理由

・材料が入らないときに楽になる方法

・これからも状況は変わらない理由│対策しよう

本記事を書いているわたしは購買歴25年、現役の資材調達部長です。

材料メーカーからは2020年10月の実績で枠制限がされています。

現在の必要数に全然足りていないので、自社の製造ラインに迷惑をかけ続ける毎日に胃が痛いですよ。

正直、会社に行きたくなくなくなるほど疲れきっていましたが、記事で紹介する対策で、今は少しだけ眠れる毎日。

材料の入手難はこれからも続くので、じっと待っていてはツライだけですよ。

ここは成長の機会ととらえて過去の反省を生かしつつ、対策しましょう。

記事の信頼性として、資材部長まで昇進して、MIIDAS(ミイダス)の市場価値診断で測定した結果は以下の通り。

262社からのオファーと最高年収は1100万円でした。

平均の提案年収は678万円ほど。

副業のコンサル業でも10~20万円/月の収入があるので、年収は1000~1500万円といったところです。

では始めていきましょう!

調達部長が教える材料が入らない理由と対処法│胃が痛い毎日から脱出

結論

材料が入らないのは過去のミスが原因です。

材料が入らない理由には「3つのミス」があります。

①顧客のミス

②取引先のミス

③過去のわたしたち調達側のミス

2021年の初めから、素材不足、樹脂不足、基盤や半導体不足など、原材料の不足によるライン切れが多発していますよね。

上記は2年前には十分予想可能でした。

実際に、新規開拓のロードマップを作っていた会社も多かったはずです。

樹脂不足は北米の寒波でデュポンの工場が稼動できないという、イレギュラーな原因でしたが、とはいえ工場の稼動停止のリスクは予測可能です。

ここを対策してこなかったのは、わたしたちのミスですよ。

2年前のわたしたちは、仕事をサボりました。

なので、2年前に立てた計画を今からでも実行すれば問題はすこしづつ解決します。

順番に解説しつつ対策を考えましょう。

①顧客のミス

調達にはリードタイムが必要なので、顧客からの情報を元に先行手配する必要があります。

顧客からの情報自体が間違っていれば、今材料がないのは仕方がありません。

2020年までは、みんな忘れてますが不景気でした。

・先々のことはわからないので、必要な分しかいらない

・景気回復の見込みもないし、長期在庫の引取りなんてできない

・今は別に困ってないし、新規材料の評価なんて予算がつかない

顧客はこんな状況でしたよね。

特にトヨタのJIT(ジャストインタイム)のマネをして、在庫ゼロで回していた車載関連会社のミスは重罪です。

散々キャンセルや引取り拒否を繰り返した挙句、必要になった途端に「すぐよこせ!」「ライン補償だ!」「エアー便を使え!」ですからね。

ちなみに、昨今の半導体不足も同じ原因です。

減産で突然キャンセルされた半導体各社は、余剰能力と在庫を抱え、他の供給先を必死に開拓しました。

需要が回復したからすぐよこせ!と言われても、心情的に無理じゃないですか?

そんな苦しいときに逆に半導体を買い増ししたのが「テスラ」です。

今、テスラには半導体が潤沢に供給されるのも納得です。

顧客のミスを解決する方法:情報の一歩先を知る

顧客のレベルはあなたが思うよりずっと低いですよ。

世の中の情報は間違いであることも多いので、購買マンは常に自分の頭で考えることが大切です。

たとえば「半導体が不足」という情報だけに振り回されているだけのバイヤーが多すぎですね。

参考記事を紹介します。

記事を読めば、情報化社会に汚染されたあなたの脳ミソが喜ぶかもです。

不確実な情報に対しては常に「本当かな?」という思考ができるようになりましょう。

参照元:≫≫EE│Times Japan:世界のエレクトロニクス技術の最新情報が分かるサイト

つまり、一歩先を行くためには、正しいマーケティング能力が必要です。

マーケティングの書籍は数多くありますが、購買部員はとりあえず以下の2冊を読んでおけば、大丈夫です。

情報収集のソースは「デキる購買マンは使ってる!市場情報の入手先5選│まとめ方も解説」の記事が参考になると思います。

②取引先のミス

取引先にはそれぞれ「生産能力(キャパ)」というものがあります。

繰り返しますが、2020年までは不景気だったので、取引先は能力拡大など考えてもいませんでした。

・新規投資の凍結

・50代以上のリストラ

・外国人ワーカーの採用

こんな施策を進めていたわけです。

2019年頃は工場監査に行くと、周辺の自動車工場に人員を取られ、材料メーカーはいつも人不足でした。

材料メーカーの工場は相当な地方にあるのに、ブラジル人などの外国人ワーカーが多数働いていましたからね。

まして、素材関連の企業の業績はほとんど赤字経営でした。

企業努力や、企業の見通しが甘いと言えばそれまでなのですが、成長していない産業に事業拡大を求めるのは無理がありますよね。

取引先のミスを解決する方法

既存メーカーにないものねだりの交渉をするのは時間のムダです。

結論はBCPを作り→実行です。

BCPというのは「事業継続計画」のことです。

BCPの作り方は「【ひな形アリ 】パンデミックに対応したBCP事業継続計画の作り方」の記事をご覧ください。

BCPを作る際に、新規のメーカーを調査する必要がありますが、ここは商社やメーカー営業マンからヒアリングすればOKです。

参考にわたしが2020年以降に材料調達を開始した会社は以下のとおり。

・boway│中国の伸銅メーカー

・寧波興業盛泰集団有限公司│中国の伸銅メーカー

・銅陵金威銅業有限公司│中国の伸銅メーカー

・洛陽銅業有限公司│中国の伸銅メーカー

・安徽鑫科新材料股份有限公司│中国の伸銅メーカー

・重慶川儀自動化股份有限公司│中国の複合材料メーカー

・MTM(マテリオン)│アメリカの複合材料メーカー

・信元金属株式会社│韓国の伸銅メーカー

・ワンユ│台湾の伸銅メーカー

・ウィーランド│ドイツの伸銅メーカー

・アウグビス│ドイツの伸銅メーカー

・VDM-metals│ドイツの伸銅メーカー

・アペラム│フランスの伸銅メーカー

・グリセ│フランス(中国資本)の伸銅メーカー

上記はコロナ前に現地監査も終えていたので、他社よりも早く調達をすることができました。

なお、リモートで工場監査をする手順も「【失敗談アリ】リモートの工場監査を成功させる手順とポイント3選」で解説していますので参考にどうぞ。

③過去のわたしたち調達側のミス

現在材料が入らない原因は2年前のアナタがサボったからです。

なので、2年前に立てた計画を実行すれば問題はすこしづつ解決します。

今入手が難しい材料は2年前に予想されていませんでしたか?

現在入手が難しいものは以下のものですよね?

・素材、特に銅素材

・樹脂

・基板、半導体

これらの材料は2年前から入手が難しくなると予測できたものです。

なぜなら、自動車のEV化が2023年までに加速する事が明確だったからです。

EV化が進めば、自動種の家電化が進むので、半導体(センサー)、バッテリー周りの導電体(バスバーなど)、放熱系の銅素材などの使用量が3倍以上になると予想されていました

しかし、ほとんどの調達購買部では、新規の取引先の開発まではBCPを進めたものの、肝心の評価、認定まで完結させる事ができませんでした。

このあたりは「製造業のサプライチェーンBCP対応とは?現役の調達購買部長が解説」の記事にまとめています。

結局のところ

「複数購買化の必要性を感じつつも、最後までリスクマネジメントを完了できなかった」

と言えるんですね。

実際、2020年当時は新規開拓をして「サンプル入手」「社内評価」「取引先監査」のステップまでは進めたものの「顧客認定」のステップまで進める事ができませんでしたよね。

顧客認定まで取っておけば、今こんなに苦しむことは無かったかもしれません。

その理由は3つありました。

理由① 素材調達に困っていなかった

理由② 中国に対しての信頼性が無かった

理由③ 顧客にも新規素材認定のニーズがなかった

上記のとおり。

一番の理由は、われわれ調達側の油断と、顧客側の見通しの悪さです。

特に、認定作業を断ってきた顧客側の責任は重いと感じています。

がとはいえ、われわれも必死さが足りなかった点では同じですよね。

材料が入らないときに楽になる方法

簡単です。上司に上申しましょう。

会社組織の上申フローというのはそのためにあります。自分の手に負えないと思ったら、上司に投げればOKです。

会社全体としての方針がきちんと出来上がれば、担当のあなたの消耗度はグッと楽になります。

上申は早ければ早いほうがいい

経験上、わたしたちがきつくなるのは、材料が入らなくなって3ヶ月目です。

そのラインを超えると、資材調達部員の負担とストレスがグッと増す事になりますよ。

理由は、3ヶ月目で商社、自社、客先の在庫が枯渇してくるからです。

顧客の在庫が枯渇すると、途端にアナタに対する攻撃が激しくなります。

緊急時には人間の本性が出ます

こんなことは容易に起こりえることですよ。

・普段はやさしかった得意先の担当も鬼になるときもある

・能力不足の担当なら全ての責任を押し付けられる可能性だってある

・理不尽なことを平気でいって来る

・威圧的なパワハラ

・会社としての脅し

担当レベルでスキルの高い人格者は少ないですから、まともに対応していると、購買担当者のほうが消耗してしまいます。

事実として、より人格者でスキルの高い者同士で解決してもらうほうが、お互いにうまくいく可能性が高いですよ。

お客様は神様かもしれませんが、緊急時には顧客も巻き込んで納期調整をすることもできます。もしかしたら当社から受注制限をかける事だってしてもらえるかもしれません。

材料が入らないときの解決策

解決策は2つあります。

1、入荷回答を出す【顧客を巻き込む】

2、BCPを見直す【再発防止】

入荷回答を出す【顧客を巻き込む】

未回答の状況をなくすことで、顧客にとっては不安が解消されます。

あなたが素材メーカーからの回答が無くてイラつくように、顧客もあなたの会社からの回答がない事にイラついていますよ。

なので、どんなにダメな回答でも、プライドを捨てて素直に回答しましょう。

「開き直ってる」と思われてもOK

これまで真面目に調整してきた購買マンほど、いい加減な回答を出すことを恥だと思うかもですが、3ヶ月以上の納期トラブルって、あなた自身も被害者ですよ。

なので、責任を感じて隠しておくよりも正直な情報を展開したほうが顧客も助かります。

とはいえ「その回答が出ないから困っているんですよ!」という意見も多いでしょう。

事実として、わたしの取引先も未回答が多いし、ムリに回答を出させても、結局は直前で納期遅れとなって、逆に大きな納期問題に発展してしまうこともありますからね。

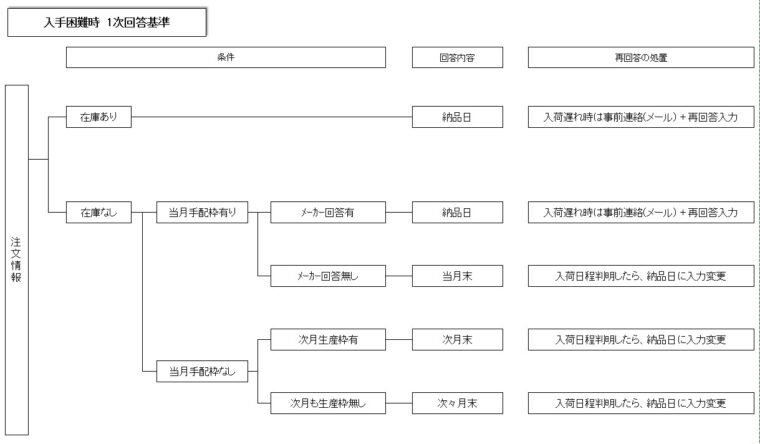

回答の基準を作りましょう

材料が入らないときには、取引先に対して回答基準を与えてあげる事が大切です。

実際にわたしが使用している基準は以下の図のとおり。

図のフローに従って、以下の手順で取引先にお願いしています。

・1週間以内に回答をしてもらう

・毎週末にフォローしてもらう

・回答が確定したら変更回答をもらう

上記を行うだけで、生産管理や工場、営業担当に現状を伝える事ができます。

現状が分かると、後工程や顧客も対応策を考えてくれたり、調整をしてくれたりするので、未回答状態で抱え込んでいるよりも、グッと前向きです。

前向きに進んでいるときには、メンタルをやられにくいのです。

なので、基準を作って未回答の状況をなくす効果は絶大ですよ。

是非お試しください。

BCPを見直す【再発防止】

過去に策定したBCPをもう一度実行しましょう。

調達担当としてやるべき事は再発予防です。

具体的には、2年前に中途半端に終わったBCPをもう一度、やり直します。

・顧客認定までのロードマップ作成

・取引先へのコンタクト

・サンプル入手

・見積もり入手

・必要なら素材の社内評価指示

これらのことを順番に取り組みましょう。

具体例

具体的にロードマップとして策定しつつ、取り組んでいる案件を紹介しておきます。

今回は、材料調達分野での海外取引先開発を例としますね。

特に銅の分野では、車のEV化により鋳造能力を超える需要が見込まれるため、鋳造ソースを別にしたBCPを行う必要があります。

韓国、台湾系は日本から伸銅の鋳造スラブを供給しているのでBCPとしては不十分であり、欧州、中国も視野に輸入計画が必要。

台湾の第一伸銅は日本に輸出できないが、コイルセンターを仲介することで入手可能。

・中国:boway・寧波興業・北京冶金・洛陽銅業・アンキシンカ

・欧州:ウィーランド・アペラム・VDM・GRISET(グリセ)

・アジア:ミンチャリ・第一伸銅品のスリット卸

・日本:開発意欲のあるメーカー・商社との商談

・boway⇒○○社の××という製品

・ウィーランド⇒○○社の△△という製品

以下同じく紐つけていく

過去にストップしていた時点からでも構いませんので、再びBCP計画を動かしましょう。

経験はスキルになるけど、無理なら逃げましょう

「材料が入らないから」「材料さえあれば」

社内でこんな言葉を聞くたびに、心に突き刺さりますよね。

そんな言葉にも負けずに、今がんばった経験は必ずあなたのスキルになって将来役に立ちます。

25年の資材調達・購買のキャリアの中で、震災やリーマンショックなど、大変な状況も経験してきましたが、乗り切れない問題はありませんよ。

≫資材調達25年の結論。購買の仕事がつらい理由は3つだけ│解決できる

まずは、この難局を乗り切っていきましょう!

逃げるのもアリ

ですが、がんばっても解決できず、心を病みそうなら逃げるのもアリですよ。

正直、資材調達歴25年のわたしでも、心を病む寸前まで追い込まれつつあります。

過去には「神戸製鋼の台風浸水」「タイの洪水」「東日本大震災」「古河電工の雪害」など、災害対応時に心を病んでしまった仲間もたくさん知っています。

なので、

とりあえず問題解決に全力で努力してみる⇒無理なら逃げる

これでもOKです。

納期のない仕事は探せば山ほど見つかりますし、製造業からジョブチェンジすることもできます。

わたし自身も過去にメーカー営業が苦痛で逃げて、製造業の購買職でたまたま人生が好転した人間ですからね。

経営コンサルタントとして有名な大前研一さんの著書「時間とムダの科学」から言葉を借りると、人生を変えるには、次の3つを変えないと難しいそうですよ。

・住む場所を変える

・時間配分を変える

・付き合う人を変える

全部を一気に変えることは難しいかもしれませんが、ひとつずつでも変える事ができたら、人生は好転していきます。

努力の先に、もし変化を臨む気持ちになっていたら参考にしてみてください。

私も20代で逃げ出したから、今は転職時の市場価値が1千万円を超えるようになりました。

転職者に必須のMIIDAS(ミイダス)の市場価値診断で測定した結果。

262社からのオファーと最高年収は1100万円で平均の提案年収は678万円ほど。

繰り返しますが。

会社のために材料調達を頑張ると、確実にスキルアップしますが、無理なら逃げればOKです。

材料が入らない時には値上げの申し入れもセットなので、正直心がきついはずです。

材料が入らないのも、値上げされるのも、決してあなたのせいじゃありませんからね。

なお、値上げを受けた時には「調達購買部員が値上げを受けた時の対応【6ステップで解決できます】」の記事も参考になるかと思います。

がんばりすぎは禁物。なにごとも、ほどほどでOKですよ~

では!