企業の生産活動は災害など、思いもかけないリスクに襲われることもあります。

そんなリスクは「誰が・何を・どのよう」に管理していてるのでしょうか。

今回は、資材購買歴20年のボクが考えるリスク管理(マネジメント)について、実際の業務を例にして分かり易く解説します。

・ゼロリスクは実質無理

・リスクは管理(マネジメント)するもの

・2通りのリスク管理がある

・リスク管理の具体的な方法

・実際にやられてるリスク管理

資材調達購買におけるリスクマネジメント【ゼロリスク管理は無意味】

資材調達購買におけるリスクマネジメントとは、

リスクを想定して管理(マネジメント)していくことです。

新型コロナウイルスの流行では、中国の工場がストップし日本国内の生産活動にも影響を与える事態となっています。

このような事態が起こった時にも、企業はBCP(事業継続計画)を準備して、市場への供給責任を果たしていかなければなりません。

万が一を事前に想定し、できるだけCSR(社会的な責任)を果たしていこうという動きがリスク管理(マネジメント)です。

ゼロリスクは実質無理│無理なことはしない

顧客はゼロリスクを要求してきます。

ですが、ゼロリスクは無理なので付き合わないのが一番です。

「ゼロリスク」・・リスクゼロを目的にリスクを撲滅すること

「リスク管理」・・リスクの存在を認めたうえで、マネジメントしていくこと

例えば地震の予知はできないので、それだけでもうゼロリスクは不可能です。

企業活動というのは、より現実的なことを誠実に行うべきです。

誠実な企業はリスクの存在を認めたうえで、マネジメントをすることが本筋です。

資材調達購買の実務でのリスクとの付き合い方

実務では「ゼロリスク」ではなくリスクはマネジメント(管理)します。

手順1:管理する目的を決める

手順2:管理する範囲を決める

手順3:リスクを特定する

手順4:リスクから起こる事態を想定する

手順5:リスク発生時の手順を決める

手順6:実務の反省を踏まえ手順を改善する

手順1:リスクを管理する目的を決める

調達を阻害する不可避的なリスクに対し、具体的な対応手順を決めておきます。

できるだけ、生産活動を停滞させないことが第一目的です。

手順2:リスクを管理する範囲を決める

管理の範囲は、顧客への納品に影響を与える購買品(材料・梱包資材・加工外注など)を対象とします。

・取引先の倒産

・行政処分による操業停止

・通常取引での価格高騰による入手困難

手順3:リスクを特定する

想定されるリスクには以下のようなものがあります。

- 天災(地震、水害、台風など)

- 事故(火災など)

- 戦争

- 政治的要因

手順4:リスクから起こる事態を想定する

リスクから起きる予測事象の例をあげます。

| リスク | 予測される事象 |

| 天災

地震・洪水 落雷・火山噴火 など |

工場の操業停止による入手困難

倉庫在庫の被害による入手困難 輸送ルートの寸断による入手困難 |

|

事故 火災・爆発 など |

工場の操業停止による入手困難

倉庫在庫の被害による入手困難 |

|

戦争・紛争 主に海外調達の場合 |

倉庫在庫の被害による入手困難

輸送ルートの寸断による入手困難 |

| 政治的要因 | 貿易摩擦、アンチダンピング訴訟など輸出入政策による入手規制外貨管理政策による価格の高騰による入手困難 |

ブレーンストーミングとは=ワイワイガヤガヤみんなで意見を出し合うこと

手順5:リスク発生時の手順を決める

不可避的なリスクに対する準備(リスクマネジメント)には2つのパターンがあり、それぞれに対応が異なります。

実際に入手が困難になる場合を想定し、あらかじめ「事前策」と「事後策」を設定しておきます。

「事前策」・・・あらかじめ、そのリスクを減じるもの

「事後策」・・・発生した時のリスクを最小化するもの

ちょっとわかりにくいと思います。

具体的な実務例も紹介しておきます。

リスク管理の「事前策」

「事前策」は、優先順位をつける作業とセットで行います。

①発生可能性と損害の大きさから層別

②発生可能性と損害の大きい案件から優先し行う

STEP1 取引先の生産工場の住所・連絡先の把握(リスト化)

STEP2 購入品に使用される部材・物質の把握

STEP3 取引先の生産設備・能力の把握

STEP4 共通部品化・仕様情報の整理

STEP5 複数購買化(マルチソース化)

STEP6 客先指定品など、代替え品の事前評価と客先承認の推進

リスク管理の「事後策」

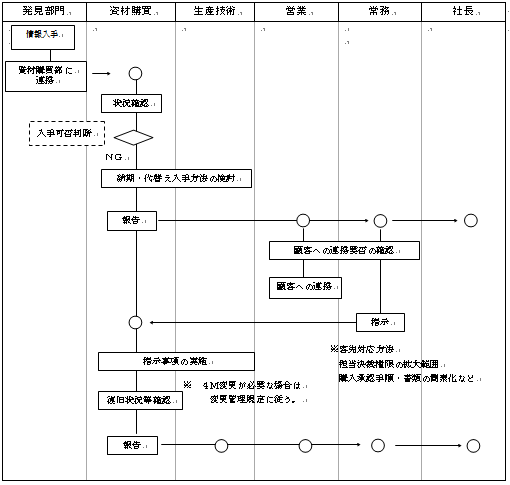

「事後策」はリスク発生時の処置手順を決めておくことでリスクを最小化します。

以下はフローの例です。

・絶対に客先窓口は一本化しておくべき。

・理由は、情報の混乱を避けるためです。

・誤情報の発信や情報の重複を避けると心が楽になります。

・後々トラブルになる

・現場が混乱

・従業員が疲労

・高圧的に攻められ、電話を取った社員が精神的に病む

・関係のない会社(トヨタなど)から電話があり対応に困る

有事になると人の本性が出るといいますが、企業勤めは人格も変えてしまうようです。

事前に具体的な業務のフローを決めておきましょう。

そうすれば、担当個人が必要以上に疲弊しないですみます。

次に具体的なフロー例を参考に紹介します。

具体的なリスク管理のフロー例

▼リスク発生時の対応フロー▼

- 天災、事故などの情報を入手。

- 入手困難な事態が想定される取引先に対して状況確認を行う。

- 入手に影響がでる場合は顧客への影響度、代替え入手の可能性を確認し責任者に報告し指示を待つ。

- 営業は顧客に対し報告を行う。

- 代替えに際し4M変更が生じた場合、変更管理規定に従い手続きを行う。

- 変更手続きは、購買担当部門が技術への協力を依頼して行う。

- 資材購買部は復旧までの間、定期的に状況確認を行い都度報告する。

- 営業は客先窓口を一本化し、誤情報の発信や情報の重複を避ける。

手順6:実務の反省を踏まえ手順を改善する

リスク発生時の反省を生かし、上記の手順は改善し改訂していきます。

仕事と言うのはPDCAの積み上げです。

まとめ

自身のキャリアの中でも、調達のリスクは日々発生しています。

特に近年はリスク発生の頻度が多いように感じています。

- 熊本自身など、震災の多発

- 異常気象?の影響での台風や豪雪被害

- 工場の老朽化による火災などの事故

- 人的レベルの低下による粉飾事件

- 米中問題や日韓問題などの経済・政治的な輸出入規制

直近では、想定が難しかった新型コロナウイルスの流行による工場閉鎖です。

過去には、リスク発生が原因で心を病む同僚もたくさん見てきました。

みな真面目で、実際には実現不可能な「ゼロリスク」を目指していたようです。

リスク管理が定められていない会社で資材購買業務を行うと、あなたの体と心が壊れてしまいます。