購買・資材部門で働いていると「原低」という言葉をよく耳にするようになります。

「原低」とは、原価低減活動のことです。

原価低減活動はわりと高いスキルが要求されます。

新人のバイヤーには馴染みが少ないため、こんな疑問があるのではないでしょうか。

・上司は原価低減活動に忙しそうだけど具体的に何をやっているんだろう?

・いつかは自分もスキルアップするのだから、今からできることを知りたいな

この記事ではそんな疑問を解決します。

・新人で原価低減活動の意図が分からない方

・将来に向けてスキルアップしたい方

現実に実務として、日々「原低」に取り組んでいる資材部長のワタシが解説します。

購買原価低減活動のポイント3選│資材調達歴25年の部長が教える!

資材担当が原価低減に取り組むポイントは3つあります。

1、ロット崩し

2、内製化

3、見積もり交渉

「原低」は正直、しんどいです。

原価低減活動って何のためにやってるの?

事業を継続するためには利益を確保する必要があります。

利益を増やすには、売り上げを増やすか、支払いを減らすかしか方法がありません。

何も手を打たなければ、企業利益は毎年数%目減りしていくといわれています。

さらに最近は市場環境も厳しく、大幅な売り上げ増加も見込めませんよね?

そんな背景から、トップからの経営目標に組み込まれるのが「積み上げ利益」です。

この「積み上げ利益」をどのように捻出するのか?

そうです。

購買資材部門の「原価低減活動」で出しなさいという会社指示になるわけ。

原価低減活動の進め方

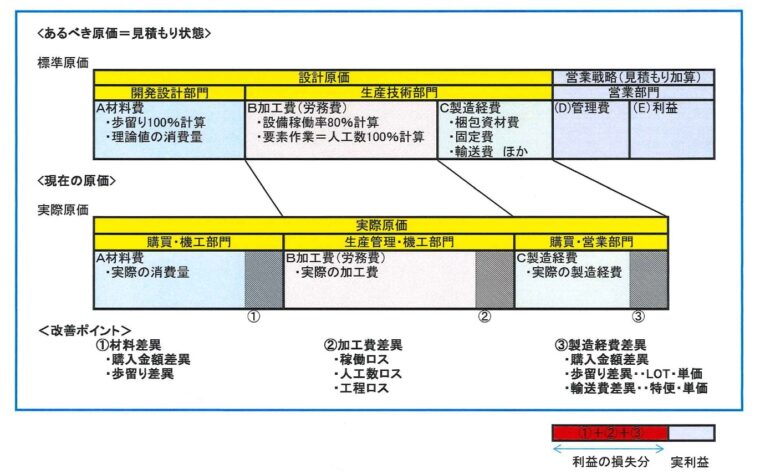

上の図の通り、原価は3要素に分けられます。

・材料費

・労務費

・費用

原価低減活動はこの3つの合理化を進めることです。

資材調達部門が担当する合理化は主に下の2つ。(図では下段①と③の部分)

1、材料費を下げる

2、費用を削減する

つまり、資材調達の原価低減活動とは、材料費と費用を削減する活動です。

1、材料費を下げる

材料費を下げるには「設計の変更」「仕入れの合理化」の2つの方法があります。

そのために行う活動をVE(バリューエンジニアリング)といいます。

簡潔に言うと、機能と価格のバランスを見直す活動です。

設計の変更も視野に、必要な機能を最小のコストで達成しようということ。

VEは、専門書籍もあり、ググっても出てくる一般的な手法です。

バリューエンジニアリング(Value Engineering)

出典: フリー百科事典『ウィキペディア(Wikipedia)』

仕入れの合理化は、おもに部材の共通化や標準化により行われる事が多いです。

例えば、トヨタの車の部品が共通化された「TENGA」などその代表的な例ですね。

共通化や標準化は部材の購入だけでなく、加工方法や、工程、設備にも適用できます。

2、費用を削減する

費用を削減するには、ロスとムダを排除する事が一般的です。

例えば、在庫削減、物流費の削減、品質ロスの削減などが考えられます。

ムダの排除は、企業にとっての永遠の課題です。

ここで使われる手法をIE手法(インダストリアル・エンジニアリング)といいます。

簡潔に言うと、仕事のロス・ムダを排除して、生産性を上げる活動ですね。

自社だけでなく、取引先の工場や外注先に出向いて指導することもありますよ。

IEもVEと同じく専門書籍もあり、ググっても出てくる一般的な手法です。

インダストリアル・エンジニアリング(英: industrial engineering, IE)

出典: フリー百科事典『ウィキペディア(Wikipedia)』

終わる事がない取り組みはきついものがありますが、仕方ありません。

例えばトヨタでは7つのムダとして徹底的に排除する思想が定着しているほどです。

他の記事にも出した「ツテウンカザイドウフ」です。

資材購買なら要暗記ですよ。

「作りすぎのムダ」「手待ちのムダ」「運搬のムダ」「加工のムダ」「在庫のムダ」「動作のムダ」「不良のムダ」

ここまでは、どちらかといえばベテランでスキルのある資材部員の仕事です。

次では、実務担当レベルでできる原価低減活動のポイントについて解説しましょう。

資材担当の原価低減活動のポイント3選

資材調達の実務担当レベルで原価を下げるにはどういった事に気を配るべきか?

支払いの金額というのは「単価×購入量」で決まります。

資材担当が原価低減に取り組むポイントは3つあります。

1、ロット崩し

2、内製化

3、見積もり交渉

順番に説明します。

原価を下げる活動のポイント①:ロット崩し

単価の交渉というのは高度な技術が必要で、すぐにできるようにはなりません。

ですが、購入の量(ロット)を少なくしていくことは、手順で行うことができます。

LOT崩しは、地道にやるしかありません。

手順1:設計から標準化し個片分離を徹底的にやる

手順2:外注先には1個作りの取り組みをお願いしていく│設計も変える

手順3:できるだけ共通化する│コスト比較はトータルで考える

手順3の補足。

共通化するときには、どうしてもロスがでる場合があります。

そのときは

a)個別に買った場合の金額

b)共通化した場合の支払い金額からロス部分を引いた金額

上記a)b)の比較で安いほうに決定します。

原価を下げる活動のポイント②:内製化

製造業の場合、内製と外注があります。

資材購買は「外に出さない」が基本です。

資材購買・外注管理部門の仕事は、どうすれば内製できるかをまず考えるべきです。

自社でできるなら外注に出すよりも自社で内製したほうが、ほとんどの場合において安価です。

単純にローディング(時給)で内外製を決めてしまうことがありますが、間違いです。

このあたりは、財務会計ではなく原価管理の勉強が必要になりますので、別の記事で詳しく書いていきますが、ここでは「原価を変動費と固定費をに分けて考える」程度に覚えて置いてくださいね。

前提条件として内外製を資材購買・外注部門で決めるためには、「請求・購買・受け入れ検査」は絶対に分けることです。

外注管理においては「3権分立」が絶対条件ですよ。

原価を下げる活動のポイント③:見積もりの算定

資材購買・外注部門において、最も重要なポイントは見積もりでしょう。

いかに好条件の見積もりで購入できるか?が企業の強みとなります。

ですが、見積もりの算定は重要であるゆえに最も高度なスキルが要求されます。

具体的には、以下の算定方法があります。

1、経験的算定 │KKD(勘と経験と度胸)

2、前例との比較│過去又は複数の見積もりとの比較

3、見積もり算定│各原価要素を自身が見積もり比較

4、科学的算定方式│単価構成要素を科学的に検証し算定

実務で使われるのは3の「見積もり算定方式」まででしょう。

もちろん、交渉においての究極は4の「科学的に検証した基準見積もりとの比較」です。

ただ、このスキルを説明するには文字数が足りません。

また別の記事で詳しく書きます。

◆見積もりの行動基準

ここでは、見積もりにおける行動基準を紹介しておきます。

代表的なもので以下の6つのポイントがあります。

少しづつ取り組んでみてください。

①メーカー標準品の場合│見積もり先の一覧を作る

②特殊品の場合│コストテーブルを作る

③メーカー指定は最悪│排除すべし

④見積もり合わせは意味がない│気合の入った見積もりを取れるかが重要

⑤常にコストデータを集める│コストチェックは泥臭くやる

⑥見積書は自社のフォーマットに統一│できるだけ細分化していく

◆高い価格で購入される原因

経験上、コストの弊害理由は、短納期と担当変更の際の引継ぎ不足の場合が多いです。

①原価の基礎資料の不備で基準があいまい

②特急の納期となり価格交渉ができない

③値下げを見越した初期単価設定になっている

④仕様変更の多発による負い目から交渉力が低下

⑤生産量の増加、仕様の変更などの有利条件に担当が気がつかない

⑥特定メーカーへの依存度が高く交渉ができない

結局、社内の問題ということですね。

まずはできるところから注意していくだけで、会社の業績をグッと底上げすることができます。

≫【保存版】資材調達購買のプロが教える見積り書の見方と実践テクニック

ぜひ取り組んでみてください。

まとめ

原価には3つの要素があります。

・材料費

・労務費

・費用

資材調達の原価低減活動は材料費と費用を削減する活動です。

資材担当が原価低減に取り組むポイントは3つあります。

1、ロット崩し

2、内製化

3、見積もり交渉

原価低減活動は、企業において永遠に終わらない必須の活動です。

活動目標は、トップダウンの予算目標によって決定します。

資材部門の役職者は、日々、予算目標達成のためにスキルを磨き努力しています。

なぜなら、もし資材部門が思うような合理化の成果を上げられない場合、企業は最悪の合理化である「リストラ」を断行する事になってしまうからです。

≫【悲報】リストラは好業績でも実施されるので対策すべき。理由も解説

資材調達部だけの責任ではないとしても、強い責任感と使命感が必要になりますよね。

そんな原価低減活動ですが、スキルが少なくてもできることがあります、

それは、自らが合理化の活動を推進し、日常的に合理化活動を活発化させておくことです。

資材部門が合理化を啓蒙することで、全体に緊張感が生まれます。

逆に、資材部門がいい加減な会社はダメになっていくでしょうね。

資材調達部員になったその日から、原価低減活動は常に意識しておきましょう。

今回は以上です。